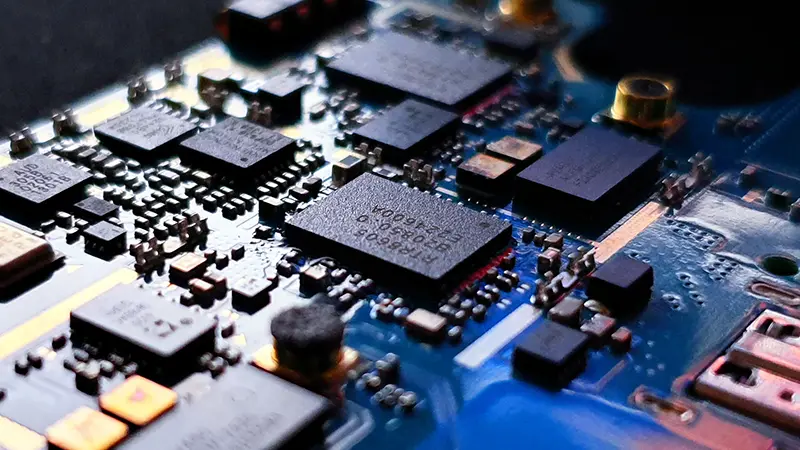

在SMT生产中,特别是OEM(原始设备制造商)领域,可能会出现一些常见的缺陷,这些问题可能会影响产品的质量和性能。

本文将探讨如何防止SMT OEM缺陷以及如何使用X射线检查技术来提高质量控制。

文章目录

防止OEM缺陷 SMT铸件生产

SMT生产的OEM零件可能会出现以下4种常见的不良现象,这些问题可能会导致电子产品的不良性能和可靠性。以下是一些常见的问题和相应的解决方法。

1. 润湿性差

润湿不良是指在焊接过程中,焊料无法完全润湿连接区域,导致焊接不牢固,可能导致焊接不良或电气连接问题。

解决方法:

- 选择适当的焊接工艺参数。

- 对基板和元器件表面采取防污措施,确保表面清洁。

- 选择适当的焊料,以确保润湿性。

- 设置合理的焊接温度和时间,以确保焊接的充分润湿。

2. 桥接

在SMT铸件生产中,桥接是指焊料过多,导致相邻焊点之间产生连接,可能导致短路。

解决方法:

- 在锡膏印刷过程中,要防止坏边塌边,确保均匀的锡膏分布。

- 设计PCBA底板焊接区尺寸时,要考虑贴牌加工的设计要求。

- 控制元器件的安装位置,确保在规定范围内。

- 严格要求PCBA底板的走线间隙和阻焊剂的涂敷精度。

- 建立合适的焊接工艺参数,确保适当的焊料分布。

3. 破解

在焊接后,SMD(表面贴装设备)可能出现微裂纹,这是由于焊点在冷却过程中产生的凝固应力或收缩应力不均匀导致的。

解决方法:

- 在表面贴装产品设计中考虑缩小热膨胀间隙,以减少热应力的影响。

- 正确设置加热和冷却条件,以确保焊料冷却均匀。

- 使用具有良好延展性的焊料,以减少焊点破解的风险。

4. 锡球

锡球是指焊料在加热过程中分散,导致焊点周围出现小颗粒状的焊料球。

解决方法:

- 控制焊接过程中的加热速度,防止过快加热。

- 防止焊锡的下垂和错位,确保焊锡均匀分布。

- 使用符合SMT加工要求的锡膏,避免焊料污染。

- 根据焊接类型实施相应的预热工艺,以确保焊料的合适分布。

X射线探伤原理及应用

X射线检查技术在SMT贴片生产中发挥了重要作用,特别是在检查焊点质量和BGA(球栅阵列)焊接方面。

1. X光机工作原理

X射线检查使用X射线发射管照射电路板,X射线穿过电路板并被下方的检测器接收。X射线在焊点和焊接区域被吸收,从而产生清晰的图像,可以用于焊点分析。

2. X射线技术

X射线技术已经发展到可以进行三维检测,特别适用于双面焊板和BGA焊点的检查。

X射线检查可以用于评估焊点的尺寸、形状和特性,同时自动检测不可接受的焊点。这对于确保焊点的质量和产品的可靠性至关重要。

3. X射线代替ICT

随着PCB密度的增加和ICT(无损内部测试)测试空间的限制,X射线检查技术越来越多地用于替代ICT测试。 X射线检查可以检测焊点的质量,包括焊点的分布、焊锡量以及其他不可见的缺陷。这有助于提高质量控制并减少故障诊断和维修成本。

在电子制造中,SMT OEM缺陷和X射线检查是关键的质量控制领域。通过采取适当的预防措施,可以降低不良现象的发生,而X射线检查技术可以用于检测和纠正潜在的问题。这些方法共同确保了高质量的电子产品制造和可靠性。

通过采用这些方法,电子制造商可以生产出更可靠的产品,提高客户满意度,并在市场竞争中保持竞争力。

常见问题解答

1. 什么是SMT OEM缺陷?

SMT OEM缺陷是在SMT生产过程中可能出现的不良现象,可能导致电子产品的质量和性能问题。这些缺陷包括润湿性差、桥接、破解和锡球等。

2. 为什么X射线检查在SMT生产中重要?

X射线检查可以用于评估焊点质量、检测不可见的焊点缺陷以及替代ICT测试。这有助于提高质量控制并减少故障诊断和维修成本。

3. 什么是ICT测试?

ICT测试是一种无损内部测试,用于检测电路板上的连接和电气问题。随着PCB密度的增加,X射线检查越来越多地用于替代ICT测试。

4. 如何选择适当的焊接工艺参数?

选择适当的焊接工艺参数需要考虑焊接温度、时间、焊料和表面处理。这些参数应根据具体的应用和元器件进行调整。

5. 如何在SMT生产中降低不良现象的发生?

降低不良现象的发生需要采取预防措施,包括合适的工艺控制、设计和材料选择。定期检查和X射线检查也有助于提高产品质量。

以上是关于SMT OEM缺陷和X射线检查的一些常见问题的解答。如果您有更多问题或需要进一步的信息,请随时咨询。