在某种电路复杂度水平上,采用具有盲孔和埋孔的高密度互连(HDI)架构比通孔设计更有利于提高产量和降低成本。在本演示中,我们将讨论几个设计示例,并说明不同架构方法的相对成本和优势。

今天,我们将讨论HDI PCB的制造可行性和成本考虑因素。具体来说,我们将重点介绍设计高密度互连板(HDI)时需要记住的关键要点。

控制成本

设计人员面临的一个问题是如何控制成本。我的目标是提供一些见解,帮助您进行决策过程。因此,让我们开始吧!在为HDI做PCB设计决策时,其中一个主要考虑因素是制造可行性和成本。与标准PCB设计一样,HDI板有四个主要关注点:HDI PCB材料、层次和层压、HDI类别中的通孔,以及最佳的走线和间距。

让我们从材料开始。材料在电路板的制造可行性和直接成本方面起着重要作用。这里有一个提示:目标始终是选择适合制造可行性、同时满足温度和电气要求的合适材料。在选择材料时,确保您的高速材料也适用于HDI设计。在选择适合设计的材料时,还有许多其他因素需要考虑。

在考虑层次和层压时,请记住以下问题:

- 您是否已计划减少EMI的层次顺序?

- 您是否已确定了路由密度?

- 顺序层压的总数是多少?

- 您是否已将层压最小化?

通孔结构

接下来我们来谈谈通孔。制造可行性主要涉及通孔结构。在开始下一个项目之前,请回答以下问题:您是否符合微通孔纵横比的设计准则?您是堆叠还是交错排列微通孔?

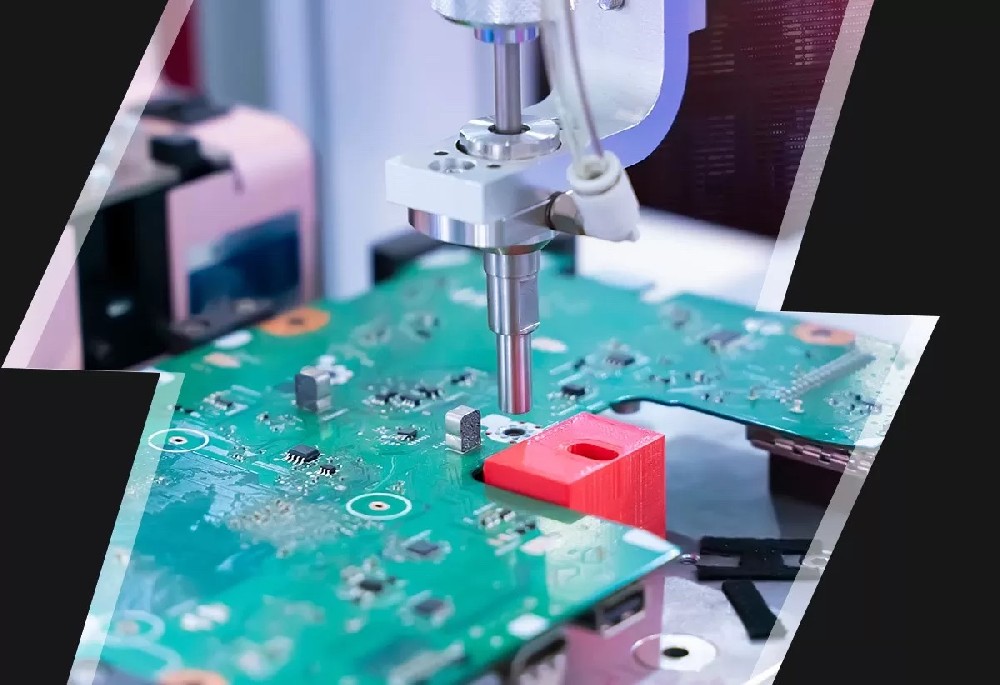

最后是走线和间距。您是否考虑过减小走线宽度以增加密度并最终减少层次数?以下是对敬鹏电路的简要介绍:如果您考虑减小走线宽度以增加密度并减少层次数,2mil的走线和间距可能正是您所寻找的。我们的这种密度的产出率达到90%。在考虑HDI板的制造可行性和成本时,非常重要的一点是要记住,这些考虑因素中没有一个可以孤立处理。例如,减小走线和间距总会最终减少层次数。又或者,您如何规划通孔和焊盘尺寸,从而影响您进行走线的空间呢?

复杂性等于更高的成本

关于层次和层压的制造可行性和成本考虑的一点提示:一般规则是,随着堆叠复杂性的增加,成本也会增加。

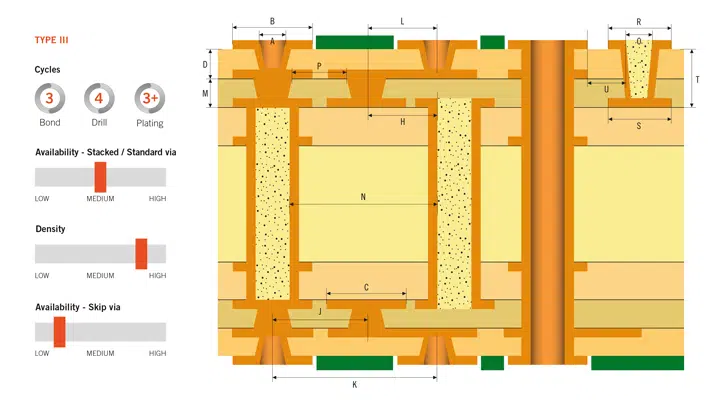

在这张图表的左侧,您可以看到HDI堆叠类别,在右侧则是相应的成本。顺序层压越多,成本就越高。最昂贵的堆叠类别是三个顺序层压。这包括将微通孔堆叠在一起,这在需要解决非常紧凑的BGA间距(如0.3毫米)时是必需的。成本排名第二的是使用非导电孔通孔工艺。我们稍后会详细介绍这一点。

机械钻孔还是激光钻孔

了解机械钻孔和激光钻孔的优缺点非常重要。让我们从机械钻孔开始。钻孔是造成巨大成本的因素。这张图表显示了其中的原因:

举几个例子,有钻头的成本、机械钻孔所需的时间以及钻头的质量等。右侧是成本指数。比较一下6mil钻头和10mil钻头的价格,前者要贵得多。这个过程更复杂的因素是使用混合层压吗?对于不同的材料,每种材料都需要不同的钻孔周期和等离子周期。总之,如果您有机会减少或消除机械钻孔孔和改用激光钻孔的微通孔,您可以在产量上节省巨大的直接成本。

奇怪的是,设计人员通常似乎想要增加更多的孔来保护关键走线。然而,为了降低成本和周期时间,您可以在建模中使用激光钻孔孔,而不是通孔孔。激光钻孔孔的成本并不高。一台激光钻机的成本与一万台激光钻机的成本相同。

导电孔填充还是非导电孔填充

回到成本因素,下一个要考虑的成本因素是选择导电孔填充还是非导电孔填充工艺。您是否有在需要填充和覆盖或电镀的表面贴装元件下的通孔?这是一项成本高昂的工艺,因为它需要两个电镀步骤和两个钻孔步骤。我们在电路板上单独钻孔,这些孔将被单独填充,而不是常规的通孔,而任何额外的步骤都意味着额外的成本。在这种情况下,我们需要两次进行钻孔和电镀,这会消耗时间和金钱。

孔填充的最终目标是帮助组装形成良好的焊接接头。在这方面,它的效果非常好。只需注意在成本和时间方面的额外开销。如果您可以选择偏移的激光钻孔微通孔和焊盘内通孔设计,我会选择激光钻孔微通孔而不是机械钻孔。

敬鹏可以同时对激光钻孔和机械钻孔进行电镀。而且,与焊盘内通孔设计相比,机械钻孔不仅需要额外的工艺步骤,而且还会对制造的对位系统构成挑战。如果您使用机械钻孔而不是激光钻孔来实现焊盘内通孔设计,则需要进行非导电填充工艺的额外步骤。使用非导电填充的成本要比电镀激光钻孔孔封更高。

激光钻孔微通孔

以下是激光钻孔微通孔的基本构成。关键尺寸包括焊盘尺寸、激光钻孔尺寸和介质的挤出厚度。您必须根据最终的挤出厚度来定义激光钻孔尺寸,以便正确进行孔内电镀。激光钻孔的尺寸可以非常小。但请记住,它们只是从一层到另一层。许多制造商可以激光打一个2mil的孔,但由于孔的钻孔直径引起的厚度的纵横比问题,电镀2mil的孔变得棘手。

有些制造商声称他们可以实现1:1的纵横比,但这并不理想。为了确保良好的电镀效果,您应保持0.75:1的纵横比。微通孔的形状对于让电镀液正常流动并电镀或填充微通孔非常重要。如果您需要堆叠孔,也就是需要使用埋藏孔,则需要在错位孔和堆叠孔之间做出选择。

让我描述一下错位孔和堆叠孔的区别。

错位孔实质上意味着较少的工艺步骤。我们不必将激光钻孔填充铜,因为第二次激光钻孔不会落在第一次激光钻孔上。通常情况下,填充或电镀微通孔的闭合是在一个专门设计的化学镀液槽中进行的。它从孔的底部到顶部电镀激光钻孔微通孔,直到完全填充孔。将激光钻孔微通孔电镀闭合会增加时间和成本。只有在内层堆叠时才需要这样做。或者如果您的外层有焊盘内通孔。如果第二次激光钻孔是错位或偏移的,则不需要铜电镀闭合。如果您的激光钻孔微通孔是错位的,了解制造商要求的激光钻孔之间的间距是很重要的。

激光钻孔的准确性

激光钻孔的准确性是多少呢?非常安全地假设准确性为正负1mil。通常,在错位微通孔的形成中,操作孔和下方微通孔的直径是相同的。决定是否可以进行错位而无需填充下方微通孔的关键参数是维度E,即两个微通孔中心轴之间的垂直距离。为了使错位成为可行的选择,E的值必须大于微通孔直径。

有时,空间限制非常严格,您唯一的选择就是堆叠孔。对于堆叠孔,有一些注意事项:在埋藏的机械钻孔上进行堆叠被认为是一种容易发生故障的不良结构。我们曾经看到过这种连接处出现裂缝。而在堆叠的激光钻孔微通孔上,我们并没有看到裂缝的出现。请参阅我们的案例研究,了解我们如何设计8层和14层的HDI板,使用堆叠微通孔来满足空间限制和设计规范。

最后一点是:如果您有一个埋藏的孔,最好将激光钻孔与埋藏的机械钻孔错开,并从那个点开始堆叠,这样可以获得最可靠的连接。

HDI堆叠类别

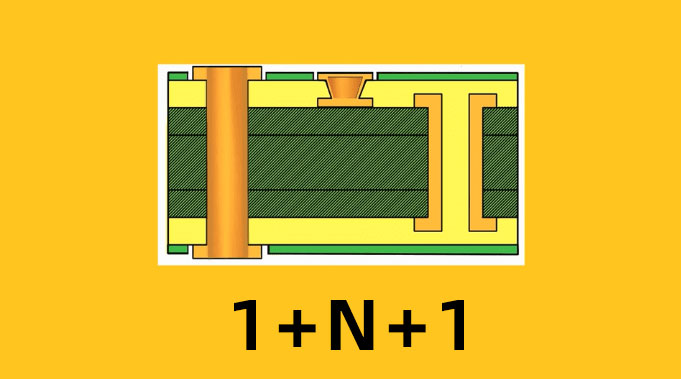

接下来,我们将回顾HDI板的不同堆叠类别。我首先要介绍的选择是使用激光钻孔构建的单层堆叠。从利用微通孔的最廉价方式来看,这个堆叠类别是一个再简单不过的选择:只使用一层堆叠。当您使用激光钻孔时,可以获得更小的焊盘和孔径尺寸。这可以帮助减轻一些设计限制并减少设计时间。

在讨论可能的结构时,了解与堆叠相关的工艺步骤非常重要。额外的工艺步骤意味着更多的成本和更多的良率损失。在下面的示例中,多了一层堆叠,而且没有对微通孔进行堆叠。埋藏的孔是通过机械钻孔得到的。对于该孔,无需使用导电填充物。它将自然地填充使用介电材料。第二层堆叠添加了顶层和底层。然后,我们完成最后的机械钻孔。

现在我要向您提出一个挑战,考虑一下您是否需要最后的机械钻孔。您可以通过激光钻孔和埋藏的机械钻孔获得相同的连接效果。这样可以节省一次额外的钻孔周期,并减轻制造商处理机械钻孔和激光钻孔的注册问题。

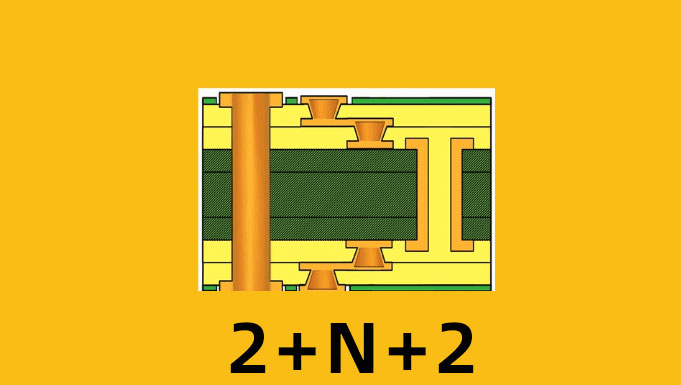

下一个堆叠结构更为复杂,称为3-N-3。在这个阶段,材料选择变得至关重要。您的材料是否足够强大,能够承受四个堆叠周期,加上组装中的回流周期,以及可能之后需要的返工?

最后,回到走线间距的问题,您能够使走线越紧密,可能需要的堆叠层数就越少。如果将更紧密的走线和间距与使用激光钻孔的较小焊盘尺寸相结合,您将有更多的额外空间进行走线。这就是为什么当涉及到紧密间距的元件时,设计人员最常使用激光钻孔的原因。

0.4毫米间距元件

这是一个我们在0.4毫米间距元件上使用的设计规则示例。我们还有一份指南列出了其他间距的设计规则。使用激光钻孔可以缩小焊盘尺寸,在BGA区域内释放出走线空间。

在这个例子中,我们在内层有两条走线,它们在焊盘之间进行布线,外层有一条走线。在内层上刻蚀更紧密的走线和间距比在外层上刻蚀更紧密的走线和间距更容易,因为内层没有镀铜。此外,敬鹏提供的半添加工艺帮助我们实现了非常高的良率,细线和紧密的间距,可以达到1毫米的走线和间距。