在平时的工作中,时有同事或客户询问PCB表面处理方式有哪些,选择哪种表面处理方式好些,各种表面处理方式有哪些优缺点等等,本文将对常见 PCB 表面处理工艺进行简要概述;

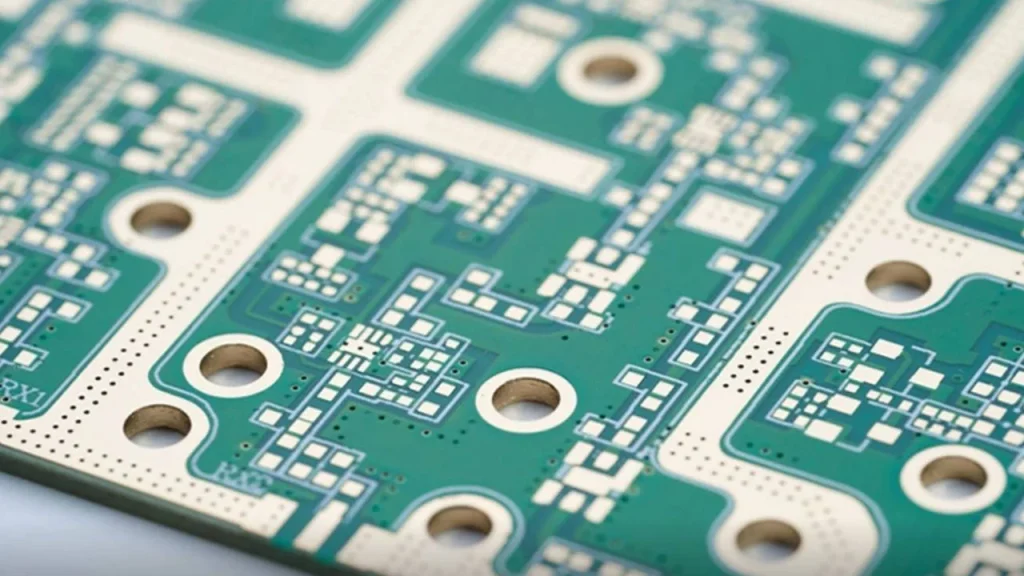

什么是PCB表面处理

我们通常说的表面处理是指对PCB上为电子元件安装或为PCB的电路之间提供电气连接的连接点铜面进行处理,比如说贴片用的焊盘或接触式连接的金手指连接点,电子元器件的插件孔等;

PCB表面处理目的

裸铜本身有很好的可焊性能,但铜爆露在自然空气中倾向于以氧化物的形式存在,不大可能长期保持为新鲜铜,因此需要对铜进行其他处理,以保证良好的可焊性或电性能;

常见PCB表面处理工艺

现在业界有很多种表面处理工艺,但常见的表面处理工艺有六种:沉金、沉银、OSP、镀金、喷锡和沉锡;

常见PCB表面处理工艺对比

每种表面处理都有它身的特点,表面处理工艺的选择主要取决于最终组装元器件的类型和产品的使用场合,下面对以上六种常见表面处理工艺进行对比;

| 表面处

理类型 |

主要应用领域 | 优点 | 缺点 | 成本 |

| 沉金 | 主要用在表面有连接功能性要求和较长的储存期的板子上; | 1、金厚均匀,平整性、接触性及润湿性很好;

2、电性能良好; 3、可长时间保存(一般1年); |

1、易出现黑PAD、金脆焊接风险;

2、生产成本较高; |

高 |

| 沉银 | 主要应用在有高频信号要求的板子上; | 1、沉Ag板电性能良好;

2、镀层均一,表面平坦。可焊性好,可耐多次组装作业; 3、生产成本较低;

|

1、对储存环境有较高的要求,易变黄变色,影响可焊性;

2、对前制程阻焊要求较高,否则易出现贾凡尼效应,造成线路开路致命性缺陷; |

中

|

| OSP | 主要应用在低技术含量的PCB,高密度芯片封装基板和软板上; | 1、膜厚均匀,平整性、润湿性很好;

2、生产成本很低; 3、环保,低能耗; |

1、外观检查困难,不适合多次回流焊;

2、OSP膜面易刮伤; 3、存储环境要求较高; 4、存储时间较短; |

最低

|

| 表面处

理类型 |

主要应用领域 | 优点 | 缺点 | 成本 |

| 镀金 | 主要用于芯片封装时打金线和有耐磨性要求的板上; | 1、无镍腐蚀的焊接风险;

2、可长时间保存(一般1年); 3、接触性,耐磨性很好; |

1、镍金厚度均匀性比化金差;

2、金生产成本高; 3、因在防焊前完成镀镍金处理,金面污染易影响焊锡性; 4、电镀镍金在防焊前完成,金面上印阻焊附着力难保证; |

很高 |

| 喷锡 | 主要适用于宽线,大焊盘板子 | 1、焊接性好;

2、可长时间保存(一般1年); |

1、镀层平整度差;

2、喷锡制程比较脏,有异味,高温下操作危险; |

中高

|

| 沉锡 | 主要适用于通信用背板 | 1、镀层均一,表面平坦;

2、可焊性良好; |

1、锡须难管控,耐热性差;

2、易老化,变色,影响可焊性; 3、该工艺生产对环境影响较大; |

低 |