随着电子产品的日益精密和小型化,HDI线路板(PCB)高精密度化和高精度成为了制造业的发展趋势,本文将探讨如何采用细密线宽/间距、微小孔、狭窄环宽等技术实现高密度化,并讨论这种高密度化如何带来高精度的挑战与突破。

文章目录

1. 细密导线技术

在高密度化的印刷线路板制造中,细密导线技术起到了关键作用。从0.20mm线宽到0.005mm,线宽的不断细化要求采用以下技术:

– 薄铜箔和精细表面处理

采用薄或超薄铜箔(小于18um)基材和精细的表面处理技术,以确保线宽的精确性。

– 干膜和湿法贴膜工艺

使用较薄的干膜和湿法贴膜工艺,这些薄而质量良好的干膜可以减少线宽失真和缺陷。湿法贴膜还能填满小的气隙,增加界面附着力,提高导线的完整性和精度。

– 电沉积光致抗蚀膜

采用电沉积光致抗蚀膜(ED膜)。其厚度可控制在5-30um范围内,可生产更完美的精细导线。对于狭小环宽、无环宽和全板电镀尤为适用。目前全球已有十多条ED生产线。

– 平行光曝光技术

平行光曝光技术可以克服点光源带来的各向斜射光线,确保线宽尺寸的精确性和边缘的光洁度。虽然平行曝光设备昂贵,但在高洁净度的环境下工作,为高密度线路的制造提供了关键支持。

– 自动光学检测技术(AOI)

自动光学检测技术已成为精细导线制造中的必备手段,用于检测线路的质量和完整性。这一技术正在迅速推广和发展,保证了高密度线路的可靠性。

2. 微孔技术

在表面安装印刷线路板的制造中,微孔技术也发挥了关键作用。微孔是主要用于电气互连的功能孔,因此具有高精度的要求。微孔技术的发展主要依赖于数控钻床和微小钻头技术的突破。

– 数控钻床

数控钻床技术取得了新的突破与进展,形成了以钻微小孔为特点的新一代数控钻床。微孔钻床的效率比常规数控钻床高1倍,故障少,转速高,可钻0.1-0.2mm微孔。这种钻床采用含钴量较高的优质小钻头,能够满足高密度线路的要求。

– 激光打孔

激光打孔是另一种微孔形成技术,虽然存在一些问题,如喇叭孔的形成和高温烧蚀的污染,但在薄型高密度的微孔板制造中仍然得到了应用,特别是在高密度互连技术中。

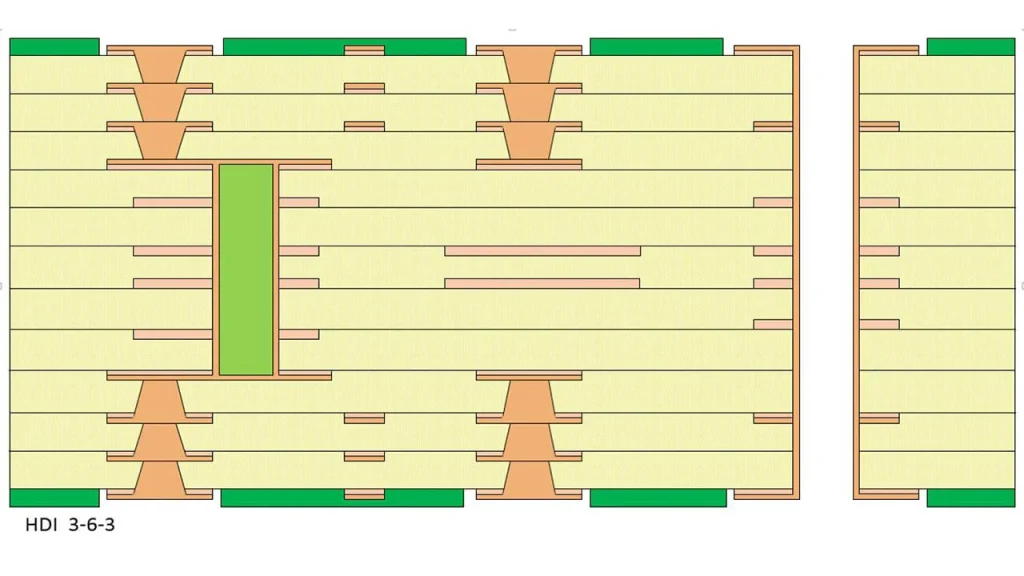

– 埋、盲、通孔技术

埋、盲、通孔结合技术也是提高印制电路高密度化的一个重要途径。这些孔都是微小孔,通过将内层间的互连集中在最近的地方,可以显著减少通孔的数量,从而提高互连的高密度。埋、盲、通孔结构的印刷线路板一般采用“分板”生产方式来完成,因此精密定位非常关键。

通过细密导线技术、微孔技术以及埋、盲、通孔技术的应用,制造业可以不断突破技术壁垒,实现更小型化、更精密化的印刷线路板,满足不断发展的电子产品需求。

常见问题解答

1. 什么是印刷线路板(PCB)高密度化?

高密度化是指采用细密线宽/间距、微小孔、狭窄环宽等技术实现PCB板上更多线路和互连,从而实现更小型化的电子产品。

2. 为什么高精度在高密度线路板制造中如此重要?

高精度确保了线路的精确性和稳定性,尤其是在微小孔和细密导线的制造中。

3. 什么是微孔技术?

微孔技术是制造PCB中的一种技术,用于形成微小的孔,用于电气互连。这些孔可以非常小,需要高精度的工艺。

4. 为什么激光打孔在微孔制造中有限制?

激光打孔存在喇叭孔的形成和高温烧蚀的污染问题,限制了其在某些领域的应用。

5. 为什么埋、盲、通孔技术重要?

埋、盲、通孔技术可以减少通孔的数量,提高互连的高密度,是高密度PCB制造中的关键技术之一。