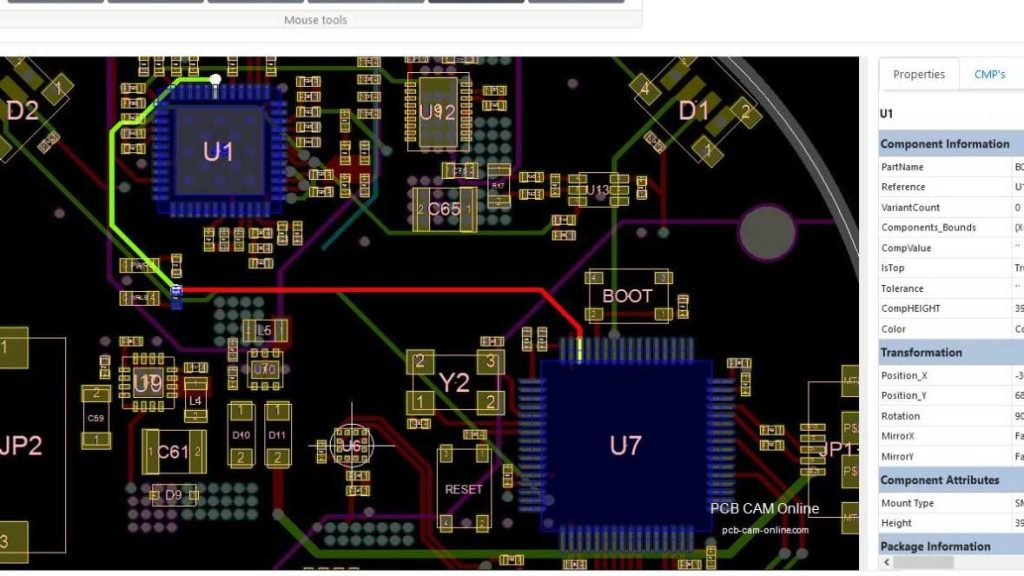

在PCB(Printed Circuit Board,印刷电路板)的制作过程中,CAM制作的基本步骤涵盖了从导入文件到输出钻孔和光绘资料的各个方面。本文将为您详细介绍这些步骤,以确保PCB的高效和准确制作。

文章目录

1. 导入文件

在CAM350中,每个PCB板都由不同的层组成,包括孔径孔位层、钻孔层、线路层、阻焊层和字符层。首先,我们需要导入这些文件并检查它们的完整性。确保各层对齐,并设置原点位置。根据需要进行层的排列,并删除不必要的层。

2. 处理钻孔

如果客户没有提供PCB的钻孔文件,可以将孔径孔位转换为Flash,然后再转换为钻孔。如果有提供钻孔文件,则按制作要求进行调整。检查最小钻孔孔径规格、孔边与孔边的最小间距以及孔边与成型边的最小距离,以确保它们满足制程要求。

3. 线路处理

首先,测量最小线径和线距,确保它们符合制程要求。然后,根据PCB板类型和铜箔厚度进行线径补偿。检查线路PAD是否与钻孔对齐,如果不对齐,使用相应命令进行调整。检查线路PAD的Ring是否足够大,以及线路与NPTH孔、槽边、成型边的距离是否满足要求。最后,使用DRC(Design Rule Check)检查线路与线路、线路与PAD、PAD与PAD之间的距离。

4. 防焊处理

检查防焊与线路PAD的匹配情况、防焊与线路的间距以及防焊与线路PAD的间距。确保防焊条的最小宽度和NPTH孔处是否有规格大小的防焊挡点。

5. 文字处理

检查文字线宽、高度、空心直径、文字与线路PAD的间距、文字与成型边的距离、文字与捞孔或槽的间距以及文字与不吃锡的PTH的间距。按客户要求添加UL MARK和DATE CODE标记。

6. 连片与工作边处理

按照指定的连片方式进行连片,然后加工作边。添加AI孔、定位孔、光学点、客户料号等。

7. 排版与工艺边的制作

根据剪料表上的排版方式进行排版,并按制作规范制作工艺边。

8. 压合

在CAM制作过程中,可以设置背景的极性、正片属性和负片属性,以控制图层的叠加。

9. 输出钻孔和光绘资料

制作完CAM资料后,记录原始片和工作片的最小线径、线距和铜箔面积。经专人检查后,打印孔径孔位和钻孔报告表,并输出钻孔和光绘资料。

钻孔输出格式通常为Leading 3,3公制,但根据需求可能会有变化。光绘资料输出格式为Gerber Rs-274-X,Leading 2,4英制。

通过遵循这些CAM制作的基本步骤,PCB制造商可以确保制程的高效和准确性,从而生产出高质量的印刷电路板。

常见问题解答

1. 什么是CAM制作?

CAM制作是一种用于PCB制造的计算机辅助制造过程,它涵盖了从文件导入到输出制造资料的一系列步骤,以确保PCB的制程质量。

2. 为什么要处理钻孔?

钻孔是PCB中连接不同层的重要元素。处理钻孔包括转换孔径孔位、调整孔径大小和检查孔边距等步骤,以确保它们符合制程要求。

3. 什么是DRC?

DRC是Design Rule Check的缩写,用于检查PCB设计是否符合特定的设计规则和制程要求。

4. 为什么要添加UL MARK和DATE CODE标记?

UL MARK和DATE CODE标记是用于标识和追踪PCB的重要信息,它们对于质量控制和追溯非常重要。

5. 为什么要输出钻孔和光绘资料?

输出钻孔和光绘资料是将CAM制作结果转化为实际制造所需的文件格式,以便PCB制造商进行生产和加工。