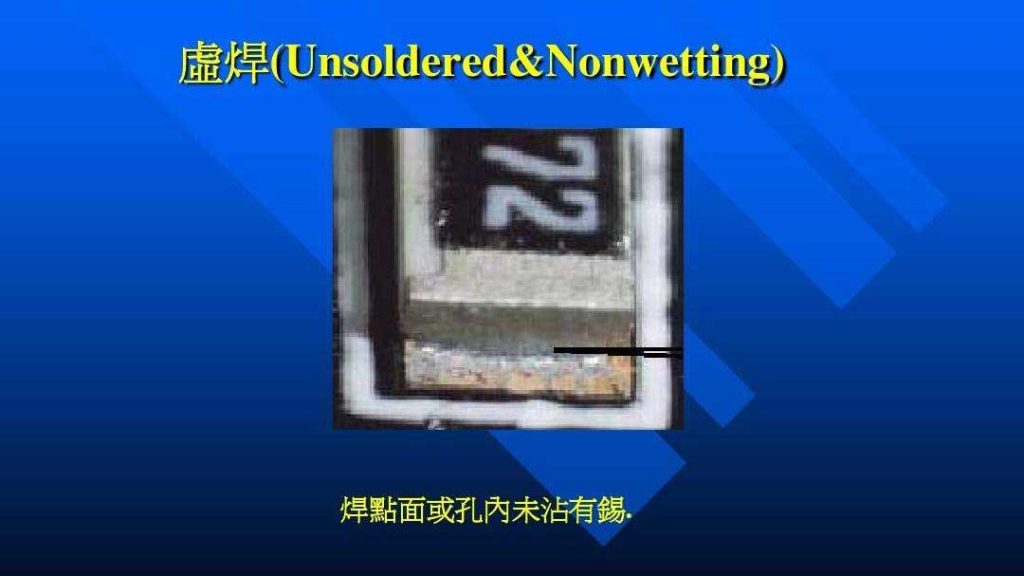

在电子元件和电路板的焊接过程中,经常会遇到上锡不良的问题。上锡意味着在焊点上涂覆一层锡,以确保焊接的牢固性和无缝性。

那么,PCB上锡不良是由哪些原因造成的呢?

PCB上锡不良的原因

上锡不良通常表现为焊接的线路表面部分未涂覆锡,其原因可能包括以下几个方面:

表面污染:

PCB表面附着有油脂、杂质等污染物,这些污染物可能会阻碍锡的附着。这种情况可以通过使用适当的溶剂来清洗。

助焊剂问题:

助焊剂的使用条件不当可能导致上锡不良。例如,发泡所需的空气压力和高度等参数的不正确设置,以及助焊剂的比重都可能影响上锡效果。确保助焊剂的使用条件正确是至关重要的。

焊锡时间或温度不足:

通常情况下,焊锡的操作温度要比焊锡的熔点高55~80℃。如果焊锡的温度不够,或者焊锡时间不足,将影响焊锡的完整性。

分析PCB上锡不良的方法

要解决PCB上锡不良的问题,可以采取以下方法进行分析和排除:

观察元器件的状态:PC

检查电子元件是否有发黑、变色或氧化现象。元器件的清洁度也会影响上锡的质量。

检查助焊剂使用条件:

确保助焊剂的使用条件正确,包括发泡所需的压力和高度。助焊剂的比重也是一个重要因素,因为它会影响助焊剂在线路表面的分布。

检查助焊剂的比重可以排除因误用不当助焊剂而导致的问题。

清洗表面污染:

如果 PCB 表面附着有油脂、杂质等,可以使用适当的溶剂清洗下来。同时,查看线路板表面是否有打磨过程中留下的颗粒。

线路板存储时间过长或储存环境不适当时,基板表面或零件的锡面可能会氧化。这种情况通常需要重新进行焊接以改善上锡效果。

适当的预热温度:

确保预热温度达到要求。如果预热温度不足,焊锡可能无法充分融化,从而导致上锡不良。另外,焊锡内部的杂质成分也可能影响上锡的质量。

总之,PCB上锡不良可能由多种原因引起,包括表面污染、助焊剂问题、温度控制不当等。

通过仔细观察和分析,可以找出问题的根本原因并采取相应的措施来解决上锡不良问题,以确保电路板的质量和性能。