随着电子产品的快速发展和智能化进程的推进,PCB(Printed Circuit Board,印刷电路板)在电子行业中扮演着至关重要的角色。而PCB微孔加工技术作为PCB制造过程中的关键环节之一,其质量和效率直接影响着整体产品的性能和可靠性。本文将详细介绍目前应用最广泛的三种PCB微孔加工技术,包括机械钻孔、CO2激光钻孔和紫外激光钻孔,并深入探讨其特点、现状以及未来的发展趋势。

什么是微孔?

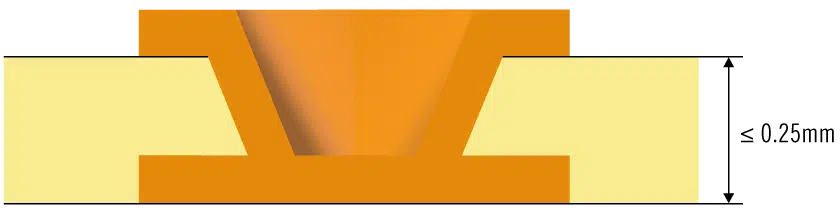

根据IPC-T-50M的最新定义,微孔是直径<=0.15mm的盲埋孔结构,最大纵横比为1:1,起止层的最大深度不超过0.25mm。

IPC-6012还定义了微孔的结构:

- 微导通孔是一种盲孔结构,最大纵横比为1:1,整体贯穿深度不超过0.25mm。

- 通常,NCAB建议,激光盲孔起止层间的介质厚度为60-80um。

- 微导通孔的直径范围为80-100微米,典型的纵横比区间从0.6:1到1:1,理想水平为0.8:1。

机械钻微孔技术

机械钻孔技术是PCB微孔加工中使用最广泛的一种技术。其主要特点是高速加工(最高转速达到350000转/分钟)、孔形(如果孔壁粗糙度一般控制在≤30μm)、孔径(如果孔径公差一般控制在≤+10μm/-40μm)和孔位(如孔位精度一般控制在≤±50μm以内)质量要求高。机械钻孔使用的是钻头,一般采用钨钴合金(硬质合金材料)。目前PCB常用微孔钻的直径规格一般为0.1、0.15、0.2和0.25mm(也有0.05mm和0.075mm,但实际量产应用较少)。加工微孔时应注意速度/切削速度、进给速度/进给量、RETURN SPEED返回速度、层压板数和位状态等参数。

激光打孔微孔技术

激光打孔技术兴起的主要原因是PCB板致密、薄化、扁平化的发展趋势,而机械钻孔无法实现快速稳定的批量生产。激光打孔的主要特点是光学加工、孔形(如孔壁粗糙度一般控制在≤18μm)、孔径(如孔径公差一般控制在≤±20μm)和孔位(如孔位精度一般控制在≤±20μm)质量要求高。目前常用的激光打孔机有CO2激光打孔机和紫外激光打孔机。CO2激光打孔机多为双轴双工作台式,通过分时或分光方式实现同时加工两块板,提高加工效率。激光打孔的加工参数包括光束直径、脉冲宽度、脉冲数以及紫外激光打孔机的光束移动速度和行走轨迹。

PCB微孔加工技术的现状与未来发展趋势

目前,机械钻孔和激光钻孔是PCB行业应用最广泛的微孔加工技术。机械钻孔技术成熟稳定,适用于大部分微孔加工需求。激光钻孔技术适用于对孔形和孔位要求更高的应用场景。随着电子行业对PCB板密度和尺寸要求的增加,微孔加工技术也面临着新的挑战和机遇。未来,微孔钻头的发展趋势是将WC粒径由0.3~0.2μm缩小至纳米级,结构由双排屑改为单排屑,加大钻尖角度以提高扭矩性和韧性。激光打孔技术也将不断创新,提高加工精度和稳定性,以满足日益增长的PCB微孔加工需求。

PCB微孔加工技术在现代电子行业中具有重要地位。机械钻孔和激光钻孔作为目前应用最广泛的微孔加工技术,各自具有独特的特点和适用范围。

随着电子行业的不断发展,对微孔加工技术的需求也在不断增加。微孔钻头的持续创新将推动PCB微孔加工技术向更高精度、更高效率的方向发展。激光打孔技术的不断突破将为PCB微孔加工提供更优质、可靠的解决方案。

在未来的发展中,PCB制造、设计和加工厂家将继续关注和推动PCB微孔加工技术的创新,以满足不断提升的电子产品需求。