多层板线路板压合工序存在许多需要研究和讨论的问题,如铜箔起皱、压合层偏、树脂空洞、白边白角、分层起泡、板厚不均等等。

要解决和改善这些问题,就需要对压合工序的主要材料(内层芯板和PP)以及压机的控制点有清晰的认识,并熟悉它们的特性。

文章目录

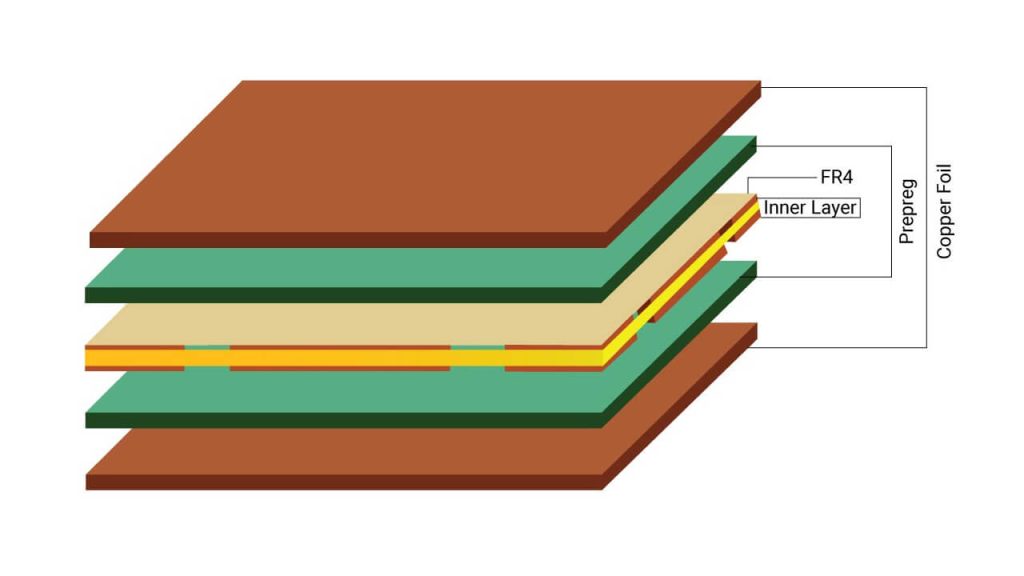

压合制程的主要物料

A. 内层芯板

内层芯板是多层板芯板,经过蚀刻制成内层图形。在压合之前,内层芯板必须先经过棕(黑)化处理。这个处理的目的是增加内层铜箔表面的粗糙度,以确保在压合过程中PP片充分与铜面结合,提高PP与铜面的结合力。随着多层板层数的增加,内层芯板变得越来越薄,制程也逐步从水平棕化改为垂直黑化制程。为确认内层芯板的棕化效果是否符合要求,通常从微蚀量、抗酸时间和棕化拉力三个方面进行测试。

B. 半固化片(PP)

- 组成:常用的PP片主要由环氧树脂和玻璃纤维组成。

- 主要基本物性:

- 含胶量RC%:环氧树脂所占的比例,可按照IPC-TM-650 2.3.16的测试方法检测其含量。

- 凝胶时间GT:在170℃温度下,从B-stage到完全C-stage固化所需的时间,可按照IPC-TM-650 2.3.18的测试方法检测。

- 挥发份V.C%:检测PP片在含浸过程后溶剂的残留量,可按照IPC-TM-650 2.3.19的方法检测。

- 功能:

- 作为芯板与铜箔之间的介质。

- 阻抗控制:提供适当的绝缘层厚度。

- 规格:目前主要使用的PP片规格有106、1080、3313、2116、1506、7628等。不同规格的PP片以及同种规格不同含胶量的片,其压合厚度存在差异。

- 储存条件:湿度≤50%RH,温度≤5℃可保存180天;20±2℃可保存90天。

压合设备

1. 热压机种类

根据加热方式的不同,目前主要有两种类型:

- 电热式加热:这是早期的加热方式,但由于温度不稳定,现在已经很少使用。

- 热煤油式加热:通过锅炉对热媒油进行加热,再由热媒油将热量传递给压机。这种方式提供的热量更加稳定,易于控制,目前绝大多数压机采用这种加热方式。

2. 压力上压方式

绝大多数压机采用液压式加压,压力通过从下向上的圆柱形压缸传递。

3. 控制要点

- 真空:在进入压机之前,开始上压之前,对其进行真空抽取,以防止在压合过程中出现气泡。

- 时间:各阶段的温度、压力斜率和保持时间主要影响升温速率和固化时间。

- 压力:各阶段生产板所受的压力主要影响流胶和应力释放。

- 温度:各阶段压机热盘的温度主要影响生产板的实际温度。

4. 压合后的品质重点

- 生产板的可靠性:

- 热应力:衡量生产板的耐热性,测试方法通常是热冲击(288±5℃,浸锡3次,每次10秒)。

- TG:衡量生产板的PP是否完全固化,测试方法是IPC-TM-650 2.4.25 DSC。

- 剥离强度:衡量生产板的铜箔与PP结合力,测试方法是IPC-TM-650 2.4.8。

- 厚度:

- 切片量测各层介电层厚度。

- 使用测厚仪量测生产板的板边和板中的厚度,通常测量5个或9个点。

- 外观:确保没有凹点、凹痕、铜箔起皱、白边白角等缺陷。

对于压合制程中出现的异常,通常需要在外层蚀刻后才能发现(尤其是树脂空洞、白边白角),此时距离生产板在压合生产时间已经超过3-5天,异常的追查比较困难。

根据过去的经验,异常通常是由于制程操作、物料或设备异常引起的。因此,在日常操作中,必须严格按照标准执行,设备的点检和检测必须按时完成,一旦出现异常,必须立即停机解决,绝不可冒险作业。

如果您对多层板的制程有任何问题或疑虑,欢迎随时咨询敬鹏电子专业团队,我们将竭诚为您提供帮助。

常见问题

1. 什么是多层板线路板?

多层板线路板是一种具有多层堆叠结构的电子线路板,用于连接和支持电子元件。

2. 为什么内层芯板需要进行棕(黑)化处理?

棕(黑)化处理增加了内层铜箔表面的粗糙度,以提高PP片与铜面的结合力,确保良好的压合效果。

3. 什么是热冲击测试?

热冲击测试是一种测试材料或产品在极端温度条件下的耐受能力的测试方法。在多层板制程中,它用于衡量生产板的耐热性。

4. 为什么要进行真空抽取?

真空抽取在压合前用于去除空气,避免在压合过程中产生气泡,确保压合质量。

5. 压合制程中有哪些常见的品质问题?

常见的品质问题包括热应力、PP固化不完全、铜箔与PP结合力不足、厚度不均匀、外观缺陷等。这些问题可能导致制程异常和线路板质量问题。