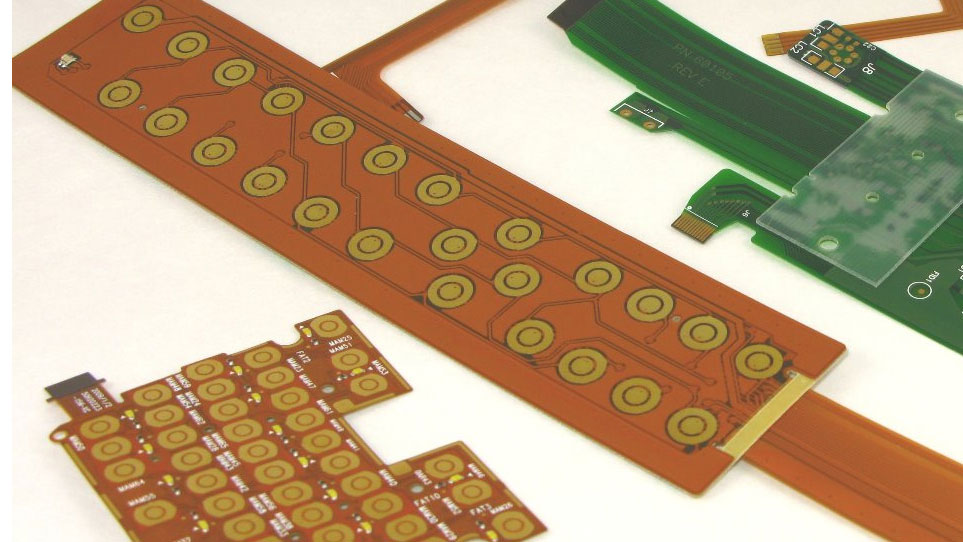

在进行SMT贴片加工之前,必须进行一系列的检查以确保元器件和印制电路板的质量和可靠性。这些检查涵盖了元器件的可焊性、引脚共面性、外观以及印制电路板(柔性板)的布局和尺寸。同时,还需要注意一些操作细节和安全措施,以确保整个贴片加工过程顺利进行。

一、SMT贴片元器件检测

- 可焊性检验:使用不锈钢镊子夹住元器件本体,浸入235±5℃或230±5℃的锡锅中,2±0.2秒或3±0.5秒后取出。通过20倍显微镜检查焊接端的锡粘。要求元器件焊端90%以上沾锡。

- 引脚共面性检验:SOT、SOIC引脚不得变形,引脚间距小于0.65mm的多引脚QFP器件引脚共面度小于0.1mm(通过贴片机光学检测)。

- 外观检查:目测或用放大镜检查元器件的焊接端或引脚表面是否氧化或污染。元器件的标称值、规格、型号、精度、外形尺寸等应符合产品工艺要求。

- 清洗检查:对于需要清洗的产品,清洗后元器件痕迹不会脱落,不会影响元器件的性能和可靠性(清洗后目测)。

二、印制电路板(柔性板)的检查

- 布局和尺寸检验:软板的焊盘、阻焊层、丝网和通孔的布局和尺寸应符合SMT印制电路板的设计要求。例如检查焊盘间距是否合理,焊盘上是否印有丝网,焊盘上是否打通孔等。

- 外形尺寸检验:软板外形尺寸应一致,软板外形尺寸、定位孔、基准标记等应符合生产线设备要求。

- 翘曲尺寸检验:软板允许翘曲,但需要控制在一定范围内。向上/凸起允许的最大值是0.2mm/50mm长度,向下/凹陷允许的最大值是0.2mm/50mm长度,或整个软板的长度方向允许的最大值是1.5mm。

- 污染检查:检查软板是否被污染或受潮。

三、SMT贴片加工注意事项

- 静电防护:SMT贴片技术人员需佩戴检查无误的静电环。在插件前,检查每个订单的电子元器件是否有错料/混料、损坏、变形、划伤等不良现象。

- 材料准备:电路板的插件板需要提前准备好电子材料,注意正确的电容极性方向。

- 质量检查:SMT印刷作业完成后,检查是否有漏插、反插、错位等不良品,将好的成品锡制品转入下道工序。

- 静电保护:在SMT贴片加工组装前,请佩戴静电环。金属片应紧贴手腕皮肤并保持良好接地。双手应交替工作。

- 金属部件插入:插入USB/IF底座/屏蔽罩/调谐器/网口端子等金属部件时必须戴指套。

- 元器件插入:插入元器件的位置和方向必须正确,元器件必须平放在板面上,高的元器件必须插入到K-pin位置。

- 规格不符报告:如发现材料与SOP和BOM中的规格不符,及时向团队/领导汇报。

- 轻拿轻放:物料应轻拿轻放。不得将经过前道SMT工序的软板摔落造成元器件损坏。不得使用晶振掉落。

- 工作台整理:上下班前请整理工作台面,保持清洁。

- 遵守规则:严格遵守作业区作业规则。首件检测区、等候区、次品区、维修区、小料区的产品严禁擅自随意摆放。未完成的工序在交接时注明。

以上是软板SMT贴片加工前需要进行的检查和注意事项。确保这些步骤和规定的遵守,能够有效提高SMT贴片加工的质量和效率。

常见问题解答

Q1: 为什么要进行可焊性检验?

可焊性检验是为了确保元器件焊接的质量,以防止焊接不良导致连接不稳定甚至失效。

Q2: 软板的翘曲尺寸有什么影响?

软板的翘曲尺寸控制在一定范围内可以避免在后续的装配过程中造成不稳定或损坏。

Q3: 为什么要佩戴静电环?

静电可能会对电子元器件造成损害,佩戴静电环可以有效地防止静电干扰。

Q4: 为什么金属部件插入时要戴指套?

戴指套可以防止手指直接接触金属部件,以防止污染或静电对部件的影响。

Q5: 为什么要轻拿轻放元器件?

轻拿轻放元器件可以避免不必要的损坏,确保元器件的完整性和可靠性。