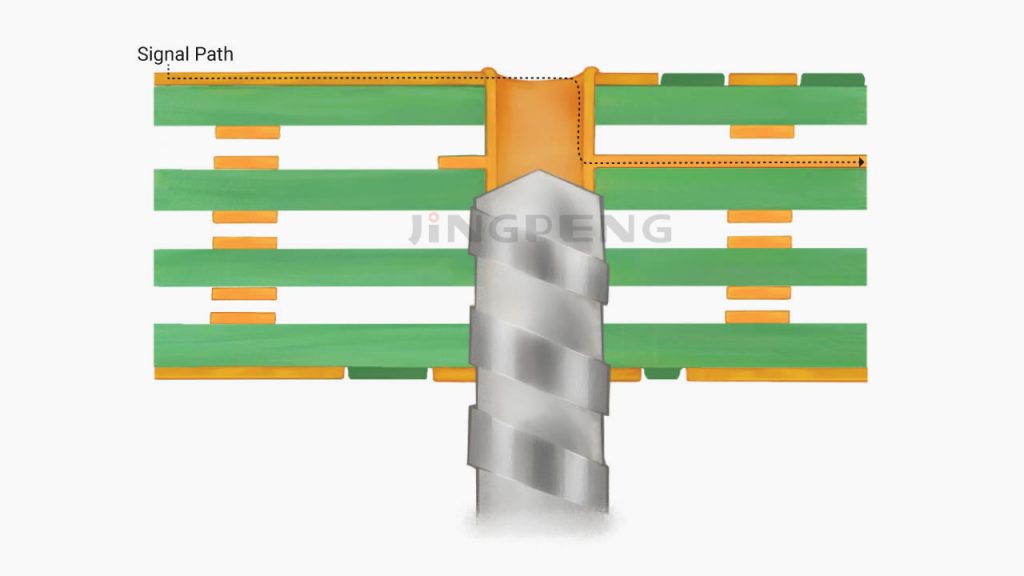

在PCB(Printed Circuit Board)厂的生产工艺中,钻孔工序质量直接影响到电路板的性能和可靠性。本文将介绍钻孔工序中常见的问题以及相应的解决方法。

一、线路板断钻咀

产生原因:

- 钻咀不合适,操作不当,钻头的转速不足,进刀速率太大。

- 钻孔时主轴的深度太深,造成钻咀排屑不良,发生绞死。

- 钻咀的研磨次数过多,或超寿命使用。

- 固定基板时胶带贴的太宽或是盖板铝片、板材太小。

解决方法:

- 检测主轴转速变化情况及主轴的稳定性,是否有铜丝影响转速的均匀性,进行相应检修,或者更换。

- 检查压力脚气管道是否有堵塞,调整压力脚与钻头之间的状态,钻咀尖不可露,检查压力脚压紧时的压力数据。

- 检测钻咀的几何外形,磨损情况和选用退屑槽长度适宜的钻咀。选择合适的进刀量,减低进刀速率,减少至适宜的叠层数。

- 选择表面硬度适宜、平整的盖、垫板。检查胶纸固定的状态及宽度,更换盖板铝片、检查板材尺寸。

二、钻孔偏位

产生原因:

- 钻头磨损严重,不符合几何要求。

- 主轴的精度不高,存在轴向晃动。

- 钻头选择不当,长度或直径不合适。

- 固定基板的夹持不稳定,造成基板晃动。

解决方法:

- 定期更换磨损严重的钻头,确保钻头保持良好的几何形状。

- 检修主轴,提高其精度,确保钻孔过程中没有轴向晃动。

- 选择合适的钻头,确保其长度和直径适合所需的孔径。

- 稳定固定基板的夹持,防止基板晃动,可以采用合适的夹具来增加稳定性。

三、钻孔排屑问题

产生原因:

- 钻头设计不良,排屑槽不够合理。

- 进刀速率过高,导致排屑不及时排出。

- 钻孔材料质量不均匀,硬度差异大。

解决方法:

- 选择设计合理的钻头,确保排屑槽足够宽和深。

- 控制进刀速率,确保排屑能够及时排出,不会阻塞钻孔。

- 选择质量均匀的钻孔材料,减小硬度差异,提高钻孔质量。

钻孔工序在PCB厂的生产工艺中具有重要地位,但也容易出现一些问题。了解这些问题及其解决方法,可以帮助PCB厂提高生产效率和产品质量,确保电路板的可靠性。

常见问题解答

1. 如何避免线路板断钻咀问题?

避免线路板断钻咀问题需要检测主轴转速、调整压力脚状态、选择合适的钻咀和固定基板。

2. 怎样解决钻孔偏位问题?

解决钻孔偏位问题需要定期更换钻头、检修主轴、选择合适的钻头和稳定基板夹持。

3. 如何应对钻孔排屑问题?

应对钻孔排屑问题需要选择合理设计的钻头、控制进刀速率和选择质量均匀的钻孔材料。