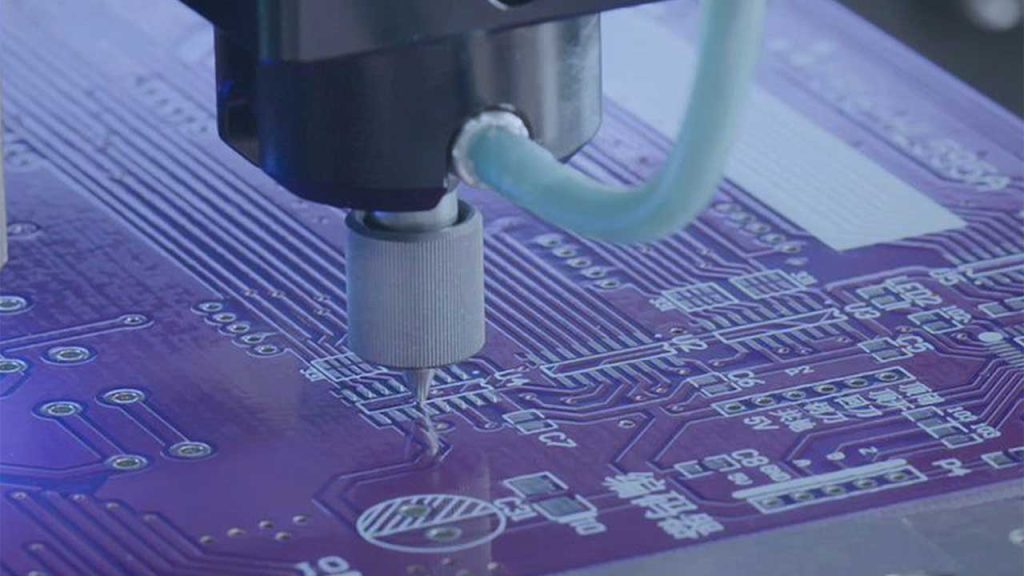

在PCBA制造过程中,短路可能会引起关键性的挑战。本文将探讨一种常见但容易被忽视的问题 – 锡膏短路,并深入分析其根本原因。

锡膏短路的背后

在电路板组装代工厂,经常会遇到BGA(Ball Grid Array)元件的短路问题,而对这一问题的分析结果表明,这与锡膏的量有关。

更具体地说,短路问题的根本原因是锡膏量过多,而锡膏量过多又是因为「绿漆(solder mask)及丝印层(silkscreen)」的印刷厚度过厚所导致的。

理论上,如果绿漆和丝印层的厚度不一致,的确可能导致锡膏的印刷厚度和量不均匀。

在所有其他锡膏印刷条件保持不变的情况下,较厚的绿漆和丝印层会导致钢板(stencil)与电路板(PCB)之间的间隙过大,从而增加了印刷的锡膏量。

分析短路问题的关键数据

为了更深入地理解问题,让我们看一下BGA的基本尺寸规格:

- 球间距(Ball pitch):0.65毫米

- 球直径(Ball diameter):0.36~0.46毫米

- 球高度(Ball height):0.23~0.33毫米

根据SMT(表面贴装技术)加工厂的分析回复,这片电路板涉及两家不同的供应商。在实际测量中,这两家供应商的绿漆和丝印层的厚度相差27.1微米,导致锡膏量存在差异。

在相同的锡膏印刷条件下,实际上这两家不同的线路板制造商生产的电路板的锡膏体积相差将近16.6%。因此,SMT工厂推断短路问题出在PCB制造商。然而,这种推断引发了一些疑问。

解析短路问题的复杂性

首先,如果锡膏印刷量对BGA短路问题有如此重大影响,为什么在生产初期SPI(锡膏检查机)没有及时检测出来?为什么要等到Reflow焊接后才查看X-Ray检查结果?这似乎有点太晚了。

其次,锡膏印刷量的工作余地是否太小?PCB制造商是否能够精确控制绿漆和丝印层的厚度?将来是否会继续出现类似问题?

实际上,这16.6%的锡膏量差异可以通过调整刮刀的速度和压力来解决,因为它只是由间隙引起的。关键是在生产之前,SPI是否确实捕捉到关键问题,例如应该将锡膏印刷量控制在什么范围内。

这不仅仅涉及锡膏印刷的面积,还需要计算锡膏的厚度以及整个焊垫的锡量,以确保质量可控。

此外,PCB制造商需要规范绿漆和丝印层的厚度印刷能力,将其纳入检验项目中,以免影响日后的量产良率。

锡膏短路问题虽然看似简单,但其背后的根本原因可能更为复杂。在PCB制造中,细微的差异可能会导致重大问题,因此质量控制和工艺优化至关重要。

通过及早识别和解决问题,PCB制造商可以确保提供高质量的电子组件,满足不断增长的市场需求。

5个常见问题FAQs

锡膏短路如何影响电路板的性能?

锡膏短路可能导致电路板元件之间的短路连接,进而影响设备的正常运行。

为什么不同供应商的绿漆和丝印层厚度不一致?

这可能与供应商的生产工艺和质量控制有关,需要进一步调查。

如何解决锡膏短路问题?

可以通过调整刮刀的速度和压力来解决锡膏量差异,同时需要加强SPI检测和质量控制。

SPI(锡膏检查机)在PCB制造中的作用是什么?

SPI用于检测和控制锡膏的印刷质量,旨在提前发现问题并进行修正。

PCB制造商如何提高工艺的稳定性?

PCB制造商可以通过规范工艺、培训员工和改进质量控制措施来提高工艺的稳定性。